在高性能电子与光电子领域,石英晶圆虽常被忽视,却发挥着至关重要的作用。无论是射频滤波器、MEMS器件,还是先进的光学系统,这种高纯度二氧化硅材料都凭借卓越的热稳定性、电绝缘性和压电特性,为现代科技提供坚实支撑。

但是,一片仅几百微米厚、镜面般光滑的石英晶圆,是如何从一块原始晶体演变而来的呢?本文将带您走进石英晶圆的完整制造之旅,从晶体生长到最终成品。

石英晶圆的生产始于原料选择。对于高端电子和光学应用,制造商通常采用合成石英玻璃晶圆/基底,其通过水热合成工艺生长而成。在该过程中,超纯SiO₂在高温高压下溶解并结晶,周期往往长达30至90天。最终获得的是一种无缺陷、高纯度、晶向可控的石英基底,非常适合精密应用。

晶体生长完成后,需要沿特定晶体学取向切割:

借助X射线衍射(XRD)或劳厄相机精确确定晶向;

根据应用需求,将晶体切割成AT切、BT切、X切或Z切的石英晶圆,这些取向直接影响压电特性与温度稳定性;

使用金刚石线锯将石英块材切割成薄片,为后续工序做准备。

粗切片需要经过多重表面处理,以达到最终尺寸和平整度:

研磨:去除锯切损伤,并将厚度减薄至目标范围,同时确保总厚度偏差(TTV)最小化;

抛光:可分为单面抛光(SSP)或双面抛光(DSP),高端石英玻璃基底的表面粗糙度可低于 0.5 nm Ra,满足光学和半导体应用需求;

清洗:采用超声波、去离子水及化学溶液,去除颗粒、有机物和金属污染。

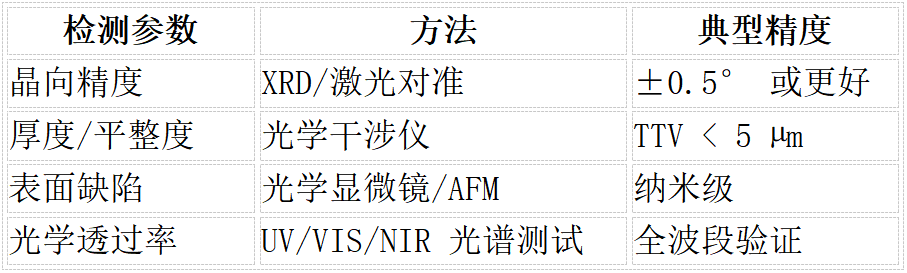

面向高性能应用的石英晶圆需经历严格检测:

根据最终用途,石英晶圆/基底可能需要进一步加工:

金属图案化:应用于SAW器件或传感器,工艺包括光刻、溅射或蒸镀;

激光标记:用于批次识别或晶向标注;

切割分片:将晶圆切割为独立芯片,以便封装或集成。

完成制造与检测后,石英玻璃晶圆会在Class 100 洁净室环境中进行包装,使用防静电、无颗粒、耐湿容器。每批次产品均附带**合格证书(COC)**和详细检测报告,确保可追溯性与性能可靠性。

虽然石英晶圆/基底看似普通透明,但其背后凝聚了材料科学、晶体工程和精密制造的结合。随着5G、激光雷达(LiDAR)、MEMS、航天电子等前沿应用的不断扩展,石英晶圆的地位将愈发重要。

从晶体生长到亚微米级表面控制,石英玻璃晶圆的生产是一段关于纯净与精准的工艺旅程,它正是现代电子与光学系统的隐藏基石。

如果您需要技术资料、应用推荐或定制化石英晶圆解决方案,欢迎联系我们。