单晶金刚石 vs. 多晶金刚石:同为碳元素,性能迥异

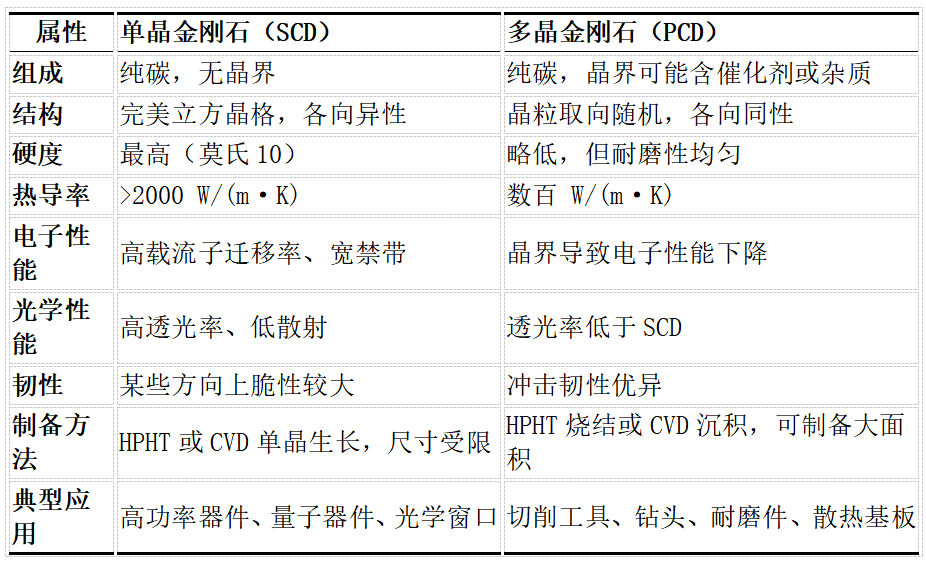

当我们提到“金刚石”时,脑海中常浮现出闪耀夺目的宝石形象。然而,在材料科学领域,金刚石的意义远不止于此。它不仅是自然界中最坚硬的物质之一,更是电子学、光学及机械工程等领域中极为重要的功能性材料。在其多种形态中,单晶金刚石(Single-Crystal Diamond, SCD)与多晶金刚石(Polycrystalline Diamond, PCD)虽然都由具有sp³键合的纯碳原子构成,却因结构差异而展现出显著不同的性能与应用。

单晶金刚石的碳原子以完美的立方晶格排列,不存在晶界,杂质含量极低。其物理性质表现出各向异性,即硬度与热导率在不同晶向上会有轻微差异。

相比之下,多晶金刚石是由无数微米或纳米级金刚石晶粒通过烧结形成的。这些晶粒取向随机,使其在宏观上表现出各向同性的特征。然而,其晶界处可能存在残余催化剂或微量非金刚石相。

这种结构上的根本差异——“完美晶格 vs. 晶粒集合体”——正是单晶金刚石与多晶金刚石在力学、热学及电子性能方面差异的本质来源。

单晶金刚石(SCD)

硬度:理论上最高,莫氏硬度为10;

热导率:超过2000 W/(m·K),为目前已知材料中最高;

电子与光学性能:具有高载流子迁移率、宽禁带(5.5 eV)及从紫外至红外的高透光率;

局限性:各向异性可能导致某些方向上脆性较高,尺寸受限,制造成本昂贵。

多晶金刚石(PCD)

硬度与韧性:略低于SCD,但具有优异的耐磨性,且不易沿特定方向开裂;

热导率:数百 W/(m·K),可满足大多数工程应用需求;

各向同性:力学性能均匀,抗冲击性能优于SCD;

局限性:晶界降低了电子性能与光学透明度,高温下晶界处可能发生石墨化。

单晶金刚石主要通过**高温高压法(HPHT)或化学气相沉积法(CVD)**生长,能够获得高纯度晶体,但尺寸有限,适用于高端电子与光学领域。

多晶金刚石可通过HPHT金刚石粉末烧结(通常含金属催化剂)或CVD沉积制备成薄膜或块体。这种方法可实现大面积制备且成本较低,更适合工业化大规模应用。

单晶金刚石(SCD)广泛应用于高功率电子器件基底、射频器件、量子芯片、精密光学窗口与高灵敏传感器等,对性能要求极高的领域。

多晶金刚石(PCD)则常用于切削刀具、矿用钻头、耐磨部件及散热基板等注重耐久性与尺寸可扩展性的工程应用。

尽管单晶与多晶金刚石都具有sp³键合的碳结构,但它们在结构、性能、成本及应用上存在显著差异。单晶金刚石代表了性能极限与技术前沿,而多晶金刚石则以成本优势与工程实用性见长。

展望未来,随着CVD技术的成熟与纳米尺度制备工艺的进步,二者的应用界限有望逐渐模糊。混合型方案——如高性能PCD或低成本SCD——有望进一步拓展金刚石材料在工业领域的应用版图。