随着半导体、光学、精密加工和高功率器件等领域的快速发展,对高性能金刚石材料的需求持续攀升。金刚石以其卓越的硬度、导热性、宽禁带和化学稳定性,被视为新一代战略材料。然而,要实现大尺寸、高质量的金刚石材料,制备技术至关重要。

近二十年来,化学气相沉积(CVD)工艺的突破推动了金刚石材料的规模化生产。其中,微波等离子体化学气相沉积(MPCVD)凭借其可控性强、纯度高、生长质量优等优势,已成为制备高质量金刚石厚膜的主流技术。

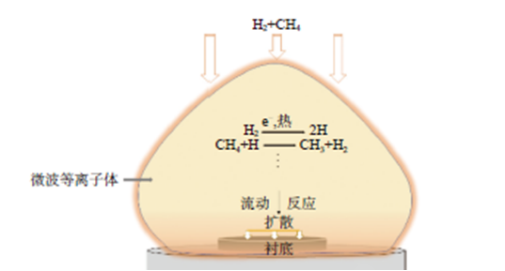

在 MPCVD 设备中,微波能量在低压环境下激发气体形成高密度等离子体。氢气(H₂)与甲烷(CH₄)被激发并离解为高活性物种,在衬底表面发生吸附、扩散和成键,从而实现金刚石的有序沉积与外延生长。

该方法能够精确控制等离子体形态、温度场和气氛成分,因此在沉积质量和膜层纯度上具有显著优势。

获得大面积、高致密度、高结晶质量的金刚石厚膜,需要在多个关键工艺步骤上进行系统控制。以下为在 MPCVD 技术中最具影响力的五个工艺要点:

金刚石具有极低的热膨胀系数和高脆性,对衬底材料的耐温性、热匹配性和表面附着性提出了严格要求。

常用衬底包括:硅(Si)钼(Mo)钨(W)钽(Ta)钛(Ti)镍(Ni)

这些材料能够承受 700–1000°C 的生长温度,并具备较好的热稳定性,有利于获得均匀稳定的成核和生长界面。

基片台的尺寸直接影响等离子体的密度分布及形态,从而影响金刚石的生长速率与均匀性:

基片台越大,等离子体越难集中,生长速率可能下降

不合理的尺寸会导致温度梯度增大,影响膜层均匀性

合理的基片台结构能提升功率利用率,促进高质量沉积

优化基片台设计是实现大面积制备的关键工程环节。

高效成核是获得高质量金刚石膜的前提:

异质外延常用预处理:

金刚石微粉机械研磨

金刚石微粉悬浮液超声处理

→ 目的是增加表面粗糙度,提供更多成核点

同质外延预处理:

浓硫酸/浓硝酸混合液化学清洗

随后乙醇、丙酮和去离子水超声清洗

→ 用于去除残留物,恢复晶面平整度

常见辅助形核手段包括:

静电播种

偏压增强形核

化学成核

表面损伤成核

混合形核技术

合理的形核策略可显著缩短沉积前的准备时间,并提高初期成核密度。

CH₄/H₂ 比例对沉积质量和速率影响显著:

适量提高 CH₄ 含量 → 增加生长

但比例过高 → 容易引入非金刚石碳相

氢气浓度足够 → 有利于石墨相刻蚀与晶体质量提升

气体流量、比例及纯度的优化,是制备高纯度金刚石膜的重要步骤。

微波功率决定等离子体能量密度与衬底温度,是影响生长的核心参数:

功率增大 → 温度上升、等离子体密度提高

高密度等离子体 → 更高的粒子活性、加快沉积速率

过高功率 → 可能导致膜层质量下降或引入应力

然而,功率并非单一影响因素,它与腔体气压、温度场均匀性、等离子体稳定性等因素相互耦合,需要系统平衡。

MPCVD 是当前制备高质量、多晶金刚石厚膜的最佳技术路线。通过对衬底选择、基片台结构、预处理与成核方式、气体组成以及微波功率等关键工艺的精准控制,能够实现高均匀度、低缺陷、高稳定性的金刚石厚膜,为先进制造和前沿器件提供重要材料支撑。

晶沐光电长期致力于高性能金刚石材料的研发与供应,产品涵盖单晶、多晶及薄膜等多种类型,广泛应用于高功率电子器件、光电器件及高端集成电路等领域,有效提升系统的性能与可靠性。我们致力于为全球科研机构与高端制造企业提供高质量金刚石材料:

金刚石单晶(Monocrystal)

尺寸:5×5 mm、10×10 mm、20×20 mm

厚度:200–1000 μm

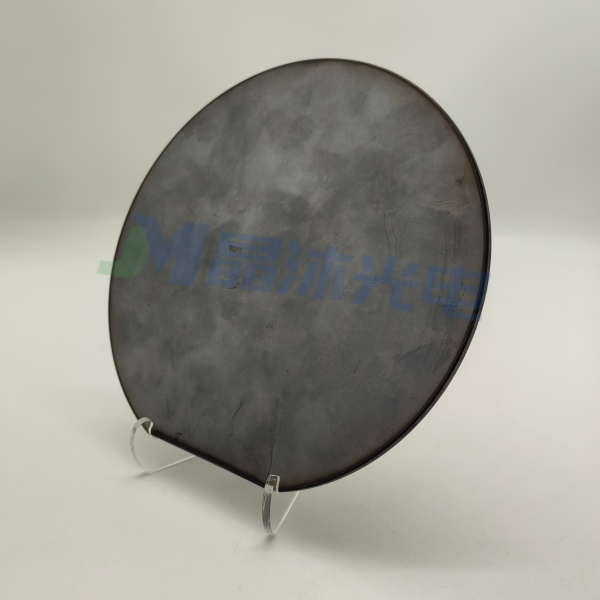

金刚石多晶(Polycrystal)

尺寸:10×10 mm、2 inch、4 inch、6 inch

厚度:200–1000 μm

金刚石薄膜(Diamond Film)

尺寸:2 inch、4 inch、6 inch

厚度:200–1000 μm