碳化硅(Silicon Carbide, SiC)作为第三代半导体的核心材料,凭借宽禁带、高击穿电场、优异热导率和抗辐射能力强等特性,正逐步颠覆传统硅基电力电子产业。从电动汽车到可再生能源发电,从工业电机驱动到高效数据中心电源,SiC 的应用范围正快速扩展。

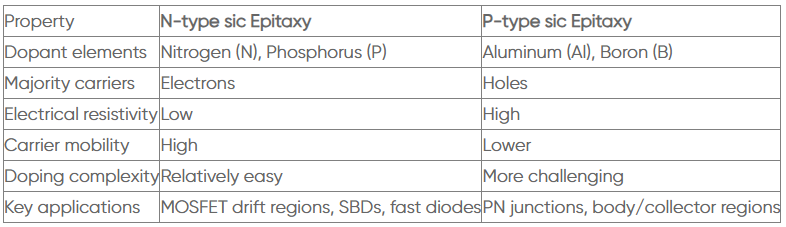

在整个 SiC 器件制造链中,外延层(Epitaxy)是衔接衬底与最终器件的关键环节。它不仅决定了器件的电学特性,还直接影响其效率、稳定性与可靠性。根据主要载流子的不同,SiC 外延层通常分为两大类:N 型外延层和P 型外延层。二者各自承担着不同功能,在器件设计中往往需要协同配合。

N 型外延层通过引入氮(N)或磷(P)等施主元素掺杂,使电子成为主要载流子。这种外延层具有低电阻率与高迁移率的特征,是目前功率器件产业化中最常用的外延类型。

关键特性:

主要载流子:电子

典型掺杂浓度:10¹⁴ ~ 10¹⁶ cm⁻³

迁移率:高,利于快速导通

电阻率:低,降低能量损耗

典型应用:

SiC MOSFET 的漂移区(决定耐压能力)

肖特基势垒二极管(SBDs)

高速快恢复二极管

NPN 双极型晶体管(BJTs)

产业意义:

凭借低导通损耗和出色的高压承受能力,N 型外延器件广泛应用于:

新能源汽车:驱动逆变器和车载充电器

工业驱动:高效电机控制系统

数据中心:高密度电源服务器

可再生能源:光伏逆变器与风能变换器

可以说,N 型 SiC 外延是推动当前绿色能源与高效电能转换的“发动机”。

P 型外延层通过引入铝(Al)或硼(B)等受主元素掺杂,使空穴成为主要载流子。虽然空穴的迁移率远低于电子,且电阻率较高,但 P 型层在构建有源区和器件功能结构方面发挥着不可替代的作用。

关键特性:

主要载流子:空穴

典型掺杂浓度:10¹⁵ ~ 10¹⁸ cm⁻³

迁移率:较低

电阻率:较高

典型应用:

PN 结二极管的 P 区

P 通道 MOSFET 的体区

PNP 双极型晶体管(BJTs)与 IGBT 的集电极区

单极与双极器件的基区、体区

技术挑战:

P 型外延的生长相较于 N 型更为复杂,主要体现在:

工艺窗口窄,参数波动敏感

掺杂均匀性控制难度大

高温下存在受主反扩散现象

尽管如此,P 型外延层在实现高效 PN 结、器件开关控制以及整体电路稳定性方面不可或缺。

由此可见,N 型负责“高效导通”,P 型负责“结构与功能”,二者在 SiC 器件中相辅相成。

如何选择合适的外延类型,需要结合器件架构与性能目标:

高压 MOSFET:采用轻掺杂 N 型漂移层,以支撑击穿电压。

高效 PN 结:依赖于 P 型掺杂的精准控制。

双极型器件:P 型外延常作为发射区或集电极区。

混合结构器件(如 IGBT 替代器件):需要 N 型与 P 型外延层的协同设计。

未来,随着车规级器件对高耐压、高可靠性的需求提升,外延层选择将更加多元化,并推动更复杂的设计理念。

随着 SiC 技术迈入规模化生产,外延技术的演进方向主要集中在:

大尺寸晶圆外延:8 英寸 SiC 外延片正成为产业热点,有助于降低成本并提升产能。

高生长速率 CVD:>50 μm/h 的沉积速率可显著提升产线效率。

低温外延工艺:减小热应力,降低能耗。

原位缺陷监测与智能控制:通过 AI 与传感技术提升良率。

高均匀性与低缺陷水平:是实现车规级器件的核心前提。

SiC 外延技术不仅是材料与器件之间的关键桥梁,更是决定功率器件竞争力的核心指标。N 型外延层凭借高效导通与低损耗,成为产业化主力;而P 型外延层虽复杂,却在器件结构功能中不可替代。

随着 8 英寸 SiC 晶圆的量产与先进外延工艺的突破,未来功率器件将在效率、可靠性与成本控制上实现新一轮飞跃。能够掌握外延工艺核心技术的厂商,将在新一代宽禁带半导体产业竞争中占据制高点。