碳化硅衬底加工工艺与表面状态分析

——多线切割、研磨与CMP抛光工艺的表面粗糙度及应用解析

碳化硅(SiC)作为第三代宽带隙半导体材料,凭借高热导率、高击穿电场与高硬度特性,被广泛应用于新能源汽车、轨道交通、5G通信与航空航天领域。然而,这些特性同时带来了极高的加工难度。本文将从多线切割、研磨与CMP抛光三个关键环节,解析碳化硅衬底的表面状态演变及粗糙度控制。

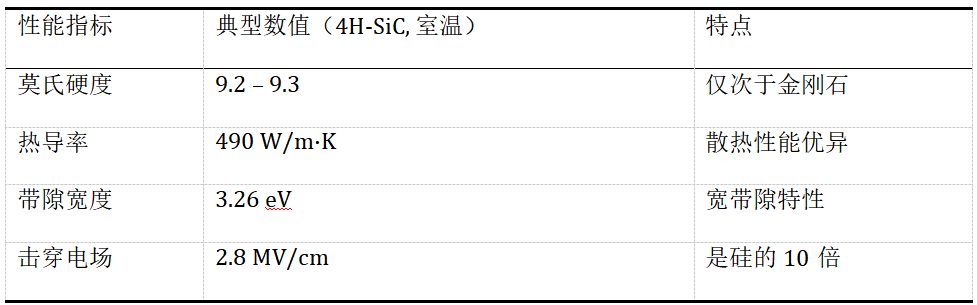

碳化硅的关键物理特性如下:

小结:碳化硅的高硬度与化学稳定性使其加工远比硅复杂,对工艺参数与设备控制精度要求极高。

典型加工流程如下:晶体生长 → 定向与滚圆 → 多线切割 → 研磨 → CMP抛光 → 清洗与检测。

工艺原理

利用高速运动的金刚石切割线,通过机械磨削作用将碳化硅晶锭切割成薄片。由于碳化硅的高硬度,这完全是一个脆性域去除过程,材料以微观破碎方式被去除。

表面状态

宏观:表面可见明显的切割线痕和方向性纹理。

微观:表面存在大量的微裂纹、破碎层和剥落坑。损伤层深度可达10-20μm,存在严重的表面和亚表面损伤。

粗糙度

Ra: 0.8 ~ 2.5 μm (800 ~ 2500 nm)

特点:粗糙度大,表面质量差,存在大量微裂纹和破碎缺陷,不适合直接用于器件制造。

应用分析

状态:多线切割片不能直接用于器件制造。其表面巨大的粗糙度和深层的损伤层会严重影响外延生长的质量,导致器件性能差、良率低。

目的:此阶段的核心目标是成型和控制厚度,为后续的研磨和抛光提供加工余量。它是一个粗加工工序。

工艺原理

使用金刚石研磨液和研磨盘,通过机械磨削作用去除多线切割带来的损伤层。这是一个从脆性域去除向塑性域去除过渡的过程,但仍以脆性去除为主。

表面状态

宏观:切割线痕被基本去除,表面变得均匀,呈磨砂状,无光泽。

微观:深裂纹和破碎层被去除,但会引入新的、更均匀的划痕和较浅的塑性沟槽。同时会形成一个新的、但深度较浅的塑性损伤层(2-5μm)。

粗糙度

Ra: 0.2 ~ 0.8 μm (200 ~ 800 nm)

特点:相比切割片,粗糙度降低了一个数量级,表面更加均匀,但依然存在明显的机械划痕。

应用分析

状态:研磨片同样不能直接用于高端器件的外延。虽然损伤层变浅,但其表面粗糙度和塑性划痕仍然会诱导外延生长产生缺陷(如基平面位错)。

目的:此阶段的核心目标是快速定厚和消除宏观不平整度(如翘曲、弯曲),并去除大部分切割损伤,为最终的CMP抛光做准备。它是一个半精加工工序。

特殊应用:对于一些对表面要求不极高的应用,如某些电力电子器件的背面等,研磨片经过清洗后可以直接使用。

工艺原理

CMP是化学机械抛光,是一种化学作用和机械作用相结合的技术。

· 化学作用:碱性抛光液与碳化硅表面反应,生成一层较软的、易于去除的二氧化硅层。

· 机械作用:抛光垫和纳米磨料通过机械摩擦,将这层软化的反应物去除。

这个过程循环进行,实现了以塑性域为主的材料去除,几乎不引入新的机械损伤。

表面状态

宏观:表面如镜面般光亮,可以清晰地反射影像。

微观:在原子力显微镜下,表面呈现原子级的台阶流结构,无划痕、无裂纹、无塑性变形层。

粗糙度

Ra: < 0.5 nm,高端产品可达 < 0.2 nm

特点:达到了原子级平整度。粗糙度相比研磨片降低了三个数量级。

应用分析

状态:这是碳化硅衬底的最终可用状态,适用于所有高端应用。

应用领域:

功率电子器件:用于新能源汽车、轨道交通、智能电网等领域的高压、高温、高频SiC功率器件。

射频器件:用于5G通信基站、雷达系统的GaN-on-SiC RF器件,要求极低的信号损耗。

高温电子器件:用于航空航天、石油勘探等极端环境下的高温电子设备。

LED衬底:用于高亮度、高功率GaN基LED的外延生长。

碳化硅衬底加工的核心在于逐步去除损伤层、降低表面粗糙度。从多线切割到CMP抛光,每一步都在实现更平整、更稳定的表面。CMP使SiC表面达到原子级平整、无损伤状态,为高性能器件制造提供关键基础。未来,随着自动化CMP设备与新型抛光液的应用,SiC衬底良率与效率将持续提升,推动第三代半导体产业的快速发展。

晶沐光电长期致力于高性能碳化硅材料的研发与供应,产品涵盖4H-N, 6H-N, 3C-N 等多种类型,广泛应用于高功率电子器件等领域。我们致力于为全球科研机构与高端制造企业提供高质量碳化硅材料silicon carbide wafer:

尺寸:2~12寸

常规晶型Type:4H-N,4H-HPSI

碳化硅特殊晶型6H-N/4H-P/6H-P/3C-N

碳化硅特殊厚度Special Thinkness:超薄150μm,200μm,250μm,350μm